昭和38年(1963)年

萩原製作所

昭和38年10月、当時国内のグライダー製造を手掛けていた萩原製作所と契約し、胴体、ノーズ、キャノピーを除いた部分が建造されることとなった。東北大式CumulusにつけられているH24THのHは萩原製作所を表し、24は萩原製作所での24番目の機種、THは東北大学を表し、試作機製造後は萩原製作所においてH24THとして量産される計画であった。試作機の完成予定は昭和39年12月であった。

仙台でのCumulus製作

Cumulusの図面製作の遅れを取り戻すため、彼らは仙台での設計&製作を決心した。

☆第1段階

(主翼リブ、主翼組み立て冶具設計、主桁設計冶具設計・製作)

昭和39(1964)年

主桁冶具の設計&製作

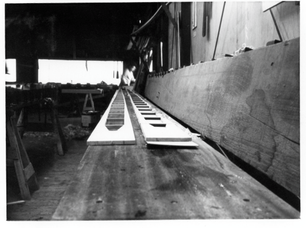

まず、主桁の冶具が作成された。長さ4500mmのものを3本、重さは150kgであった。

支持板とアングル材、チャンネル材を固定するためのボルトの穴あけと組付けは野田氏自らが行った。

完成した冶具は富士重工の重役から合格点をもらう出来であったという。

←製作の様子

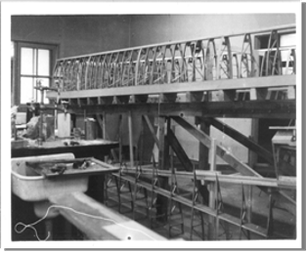

←完成した冶具

☆第2段階

(ノーズ、キャノピー、胴体製作)

昭和40年(1965)年

ノーズ製作

曲線で構成されるノーズを作成するにあたって、FRPが使用された。FRPの作成にあたっては、ボート部の艇つくっていた石巻の造船所を訪ね、FRPの製作方法を調査し、更に文献調査も行った。

まず、100mm毎の断面モデルを組み合わせることで木製の冶具が製作された。その冶具を石膏で埋めることでノーズのオス型実物大冶具が製作された。この作業は評定(ひょうじょう)河原の部室において行われた。次に、石膏モデルにガラス繊維と樹脂を貼り重ね10mmの厚みのメス型を転写製作した。このときに用いたガラス織布は日本織布から無償提供されたものである。

しかし、硬化剤の配合比率を間違えたことにより、ノーズを常時暖房が利く青葉山の新校舎の製図室に持ち込み、約1カ月かけて硬化を待った。完成品は内部硬化が不十分であり、無残な姿となった。このノーズは最終的に、多大な時間をかけて樹脂パテを用いて修正し、滑らかに仕上げられた。

冶具製作・・・昭和40年12月~42年3月

本体製作・・・昭和41年4月~9月

←実物大の木製冶具

←石膏モデルにガラス繊維と樹脂を貼り重ねた。

←完成したノーズ部

胴体製作

胴体は当初より仙台での自主製作が予定されていた。

冶具はCチャンネルを梯子状にに組み立て、パイプ固定具を寸法出ししてボルトで固定した。

製作にあたっては、白勢工業所の白勢俊男氏が協力した。製作前に、破断試験が行われ、航空局より白勢工業所での溶接許可を取得している。鋼管は薄肉クロムモリブデン鋼管溶接により溶接された。溶接による交換の収縮はテストピースで測定され、1カ所あたり収縮寸法は比較的細い鋼管部分で0.5mmと求められた。

後部胴体・・・昭和40年8月

前部胴体・・・昭和40年9月~41年2月

主翼取付部・・・昭和41年2月~42年春

☆第3段階

(主翼&尾翼の製作)

昭和41(1966)年

昭和41年、Cumulusの製作に暗雲が立ち込める。厚木滑空機製作所の倒産である。製作中であったCumulusの部品も工場内に凍結された。これにより、残る部分についても部内で製作を続けることとなった。

主翼

作りかけであった主翼は厚木製作所からなんとか搬出され、霞目の格納庫に移された。

主翼の製作には斉藤捷郎氏と鈴木常正氏が尽力し、30年経過しても寸分の狂いのないものに仕上がった。

尾翼

野村木工所にあった尾翼は片平の非水研裏の旧実験室に移された。

尾翼の接着に問題があり、分解・再組立てが実施されることになった。問題は尾翼の桁のウェブにバーチのべニヤを使ったため、エアロダックスによる接着強度が不足し、剥がれてしまうことであった。スプルースとバーチのベニヤの接着では表面に塗ってある高分子の表面処理剤が接着を阻害するため、サンでイングが必要であることから、分解し、サンディングを行い再組立てを実施した。

主桁、補助桁の製作

厚木工業から回収した主桁は片平の非水研裏の旧実験室に移された。

残作業は桁芯材にウエブを接着することであるが、桁の寸法精度、重量がこれにより決定するため、野田氏より主桁桁を全長にわたって0.1mmの精度でカンナ仕上げをするよう指示があった。

←厚木工業で製作された主桁

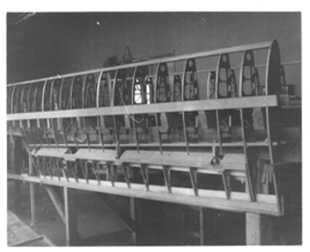

主翼リブ組付け

昭和43年3月から8月にかけて、斉藤捷郎氏の指導により主翼リブの組付けが行われた。

作業は格納庫に保管していた主桁と主翼リブを片平の作業所に移すところから始まった。次に、主翼を組み立てる冶具の製作が行われた。材料は格納庫にあった主翼組み立て架台を分解し、両側から作業できる構造にした。冶具の完成後、主桁の取り付け、主翼リブの組付け、主桁取付金具の取り付けが行われた。

主翼外板貼り

次に外板の貼り付けが行われた。外板には幅50㎝くらいにカットされたスウェーデン製のバーチのべニアが用いられ、リブとべニアの双方に2液性の接着材が用いられた。べニアとリブにあてがい仮止めの小釘を3,4cm間隔で打ち付けた。硬化後、数千本を小釘は抜き取られた。

主翼羽布張り・塗装・磨き

はじめ、主翼の羽布には木綿の晒した布を張ったが、しわが取れず、結局晒しのしていない綿布に張り直された。Cumulusの羽布には通常使用されるカナキン2000番よりも薄手で上等なものが使用された。

羽布を貼り終えた主翼は塗装され、真冬にも関わらず、#3000程度の耐水ペーパーにより丹念に磨きあげられ、鏡のような表面となった。

←翼に磨きをかける様子

☆第4段階

(全機結合・艤装&飛行試験)

Cumulus仮組み

Cumulusの仮組は昭和43年11月、12月、44年の夏の3回行われた。

キャノピー再製作

昭和44年、藤原製作所にキャノピー製作の依頼が行われた。藤原製作所には薄いものの製造実績がなく、一度は断られたが、頼み込んで試験製作をしてもらうこととなった。しかし、試作品は歪みにより前方視界不良で出荷できなかった。磨けばある程度歪みは少なくなるとの希望から一度仙台へ送ったものの、結果的に使用には能わず、再度製作をお願いしたようだ。再製作品も要求を満たすものではなかったが、磨きを十分に行うことで、使用に耐えうるものとなった。

キャノピーの木枠の製作は特別な技能が必要であるため、斉藤捷郎氏に来仙していただき、昭和44年に製作をおこなった。

昭和44(1969)年11月

胴体への羽布張り・塗装・磨き

昭和44年11月、完成してから1年以上も格納庫に保管されていた胴体への羽布張りがようやく開始された。野田氏からは主翼と同程度の品質が求められた。その後は、塗装および磨きに明け暮れた。

昭和45(1970)年6月

重量測定

昭和45年6月、主翼の重量測定が行われた。主翼の重量は左右それぞれ92㎏であり、左右の重量差は僅か24gであった。

振動試験

同じく昭和45年6月、振動試験が行われた。振動試験は主翼を加振することで主翼の共振点を探ることができる。このとき用いた装置は、車のセルモーターを加振機変わりとし、主翼に引っ掛けたピアノ線をクランクで振動させる仕組みであった。

←セルモーターによる加振動

←回転計と電源

←回転数を制御または監視する

←試験は夜を徹して行われた。

昭和45(1970)年7月12日

試験飛行

試験飛行は昭和45年7月12日、霞の目飛行場において行われた。

1発目は北日本ソアリングクラブの大沼氏が行い、2発目以降は野田氏自ら試験飛行を担当した。試験飛行はダイブテストで243km/hを達成し、無事終了した。

昭和45(1970)年8月31日

航空機登録証明書

昭和45年8月31日、運輸省より航空機登録証明書が交付され、無事に東北大式キュムラス型JA2101として登録された。